Запах газа?

звони

звони

104

Контакты

Горячая линия

Электронная почта

Главное — качество! Как производят газорегуляторные пункты в Москве. Фото: Пресс-служба АО «МОСГАЗ».

Газ — один из важнейших ресурсов, без которого сложно представить комфортную жизнь. Он считается фундаментом Московской энергетики, так как является топливом для работы ТЭЦ и других объектов, а также используется в обычной жизни. А вот как он поступает в дома и какую роль в этом играют газорегуляторные пункты (ГРП), знают далеко не все. Чтобы узнать, как и для чего делают газорегулирующее оборудование, корреспондент РИА Недвижимость отправился в

История управления «Моспромгаза» началась в 1958 году. Тогда работники компании занимались обслуживанием котельных Москвы, которые переходили с отопления углем на газ. Специалисты также обслуживали и ремонтировали газовое оборудование промышленных предприятий. Но в 2017 году АО «МОСГАЗ» приняла решение запустить собственное производство газового оборудования. С 2023 года на предприятии проходят революционные изменения в технологии производства газового оборудования за счет применения комплекса роботизированной резки и сварки. Эта технология и высокотехнологичное оборудование открывает новые горизонты для повышения качества и эффективности производства, а также расширяет возможности для реализации сложных инженерных проектов.

© РИА Новости / Кристина Кормилицына

Сотрудники «Моспромгаза» проектируют, строят, а также изготавливают газовое оборудование (различного назначения). Например, там делают газорегуляторные пункты разных типов, которые отвечают за понижение давления газа до определенных параметров и поддержание его значений в заданных пределах.

На территории предприятия размещено производство полного цикла — от

Производство газорегулирующего оборудования включает в себя несколько основных этапов: проектирование, выбор материалов, изготовление деталей и компонентов, нанесение защитного покрытия, сборка, тестирование (испытания), упаковка готовой продукции.

Непосредственное изготовление продукции начинается специалистами управления «Моспромгаз» с раскроя металла на заготовительном участке, согласно конструкторской документации.

© РИА Новости / Кристина Кормилицына

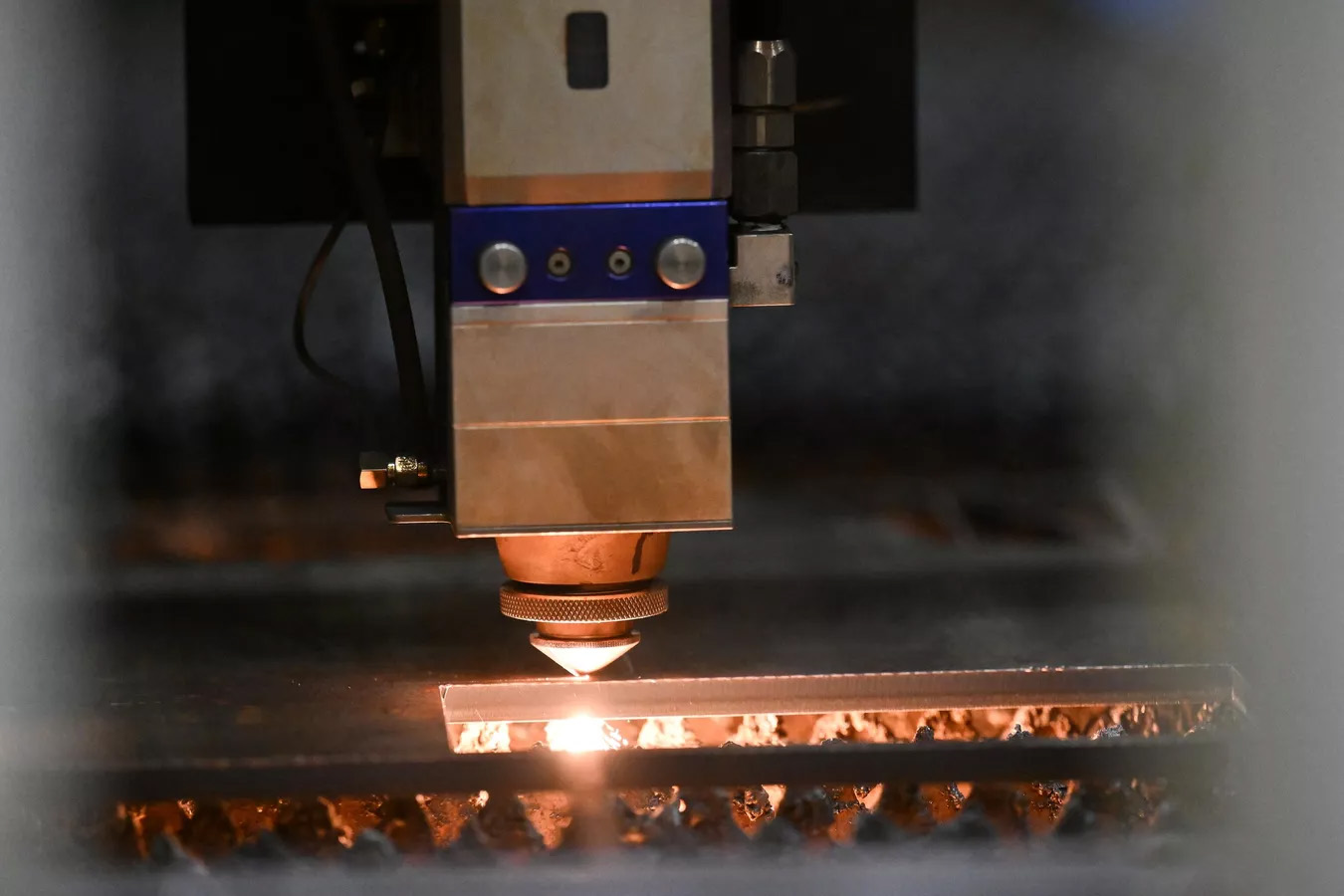

Изготовление газорегулирующего оборудования начинается на заготовительном участке. Для выполнения работ специалисты предприятия используют различное специальное оборудование: пилы ленточного типа, гидравлическую пробивную машину, которая делает отверстия разного диаметра в металле, лазерный комплекс для раскроя листового металла и другое оборудование.

«На втором этапе проходит сборка и сварка трубопроводной арматуры. Работники здесь изготавливают из отдельных частей труб и фасонных элементов — трубопроводы с отводами разных диаметров», — рассказывает начальник цеха по производству газового и котельного оборудования Илья Соколов.

После этого на этапе контроля все изделия в обязательном порядке проходят рентгенографический контроль, который помогает быстро определить качество сварного соединения, а при необходимости найти и устранить все несоответствия. Такая технология создана для того, чтобы обезопасить трубопровод и все оборудование от непредвиденных чрезвычайных ситуаций, полностью исключить вероятность разрывов.

© РИА Новости / Кристина Кормилицына

На участке сварки специалисты соединяют отдельные элементы в подсборки — части будущих газорегулирующих устройств, которые уже на этапе сборки собираются в одно изделие.

Третьим этапом в производстве газорегулирующего оборудования является обработка поверхностей и покраска конструкций. Все работы делятся на несколько шагов. Сначала специалисты проводят дробеструйную обработку, в ходе которой очищают все заготовки от грязи, пыли, масляных пятен. Поверхности изделий должны быть идеально подготовленными, чтобы на них хорошо закрепилась краска.

«Только после дробеструйной обработки работники приступают к покраске. Кстати, у нас два вида окрашивания заготовок: жидкая и порошковая окраски. Метод выбирается в зависимости от трубопроводов», — подчеркнул Соколов.

По его словам, дробеструйная обработка очень важна, ведь после нее металл приобретает шероховатость. Такая неровность сильно влияет на адгезию краски (сцепление двух разнородных материалов, металла с лакокрасочным покрытием). В этом случае трубопровод сохранит свой внешний вид и качество на долгое время.

При окрашивании металла жидкой эмалью работы ведутся в два этапа. Поверхность после дробеструйной обработки сначала грунтуется, а затем на нее наносится финишное покрытие.

© РИА Новости / Кристина Кормилицына

Для окрашивания металлических труб применяется краска из полиуретана (такие смеси отличаются высокой устойчивостью к негативным воздействиям воды, кислот и многого другого). Она не выгорает при попадании прямых солнечных лучей, что позволяет им служить без повреждений длительный период.

Также активно применяется и порошковый метод окрашивания, когда используют жидкое покрытие, в составе которого содержатся порошкообразные пигментированные добавки. Они расплавляются при воздействии высоких температур на металл и образуют единое покрытие без отслоек и подтеков. Этот метод придает поверхности аккуратный внешний вид и обеспечивает дополнительную защиту от негативного воздействия внешних факторов.

© РИА Новости / Кристина Кормилицына

После завершения покраски проводится проверка толщины нанесённого покрытия. Такие действия помогают исключить преждевременные повреждения верхнего окрашенного покрытия в процессе эксплуатации изделия. Только после проверки и исправления всех недочетов специалисты управления «Моспромгаз» приступают к этапу сборки. Они соединяют все части оборудования воедино, испытывают, упаковывают, а затем отправляют его в эксплуатацию к заказчику.

Строительство ГРП — это сложный инженерный проект, в котором особое внимание уделяется не только общей конструкции объекта, но и надежности каждого его компонента. Именно поэтому для бесперебойной и качественной работы осень важно использовать технологическое оборудование, обеспечивающие безопасность газораспределительных процессов. Все дисковые затворы, газовые фильтры и датчики срабатывания

© РИА Новости / Кристина Кормилицына

«Запорная арматура и технологическое оборудование для газораспределительных пунктов — это не просто комплектующие, а элементы, от которых зависит безопасность всей системы. В управлении „Моспромгаз“ мы разрабатываем и производим эту продукцию на собственных мощностях, используя проверенные отечественные материалы и современные технологии», — отметил руководитель службы по производству запорной и регулирующей арматуры управления «Моспромгаз» Аммар Магомедов.

По его словам, все эти действия не только позволяют минимизировать эксплуатационные риски и обеспечить бесперебойную работу сети, но и гарантируют надежность и долгую службу каждого узла.